一、明确高频应用场景与需求

高频治具主要用于高振动或超声波环境,如超声波焊接(20KHz以上)、航空发动机部件或精密电子制造,这些场景要求材料具备优异的疲劳强度和抗振动能力35。优先评估以下参数:

振动频率范围:20-100KHz场景需高强度合金(如TA2),低于20KHz可选工业纯钛(如TA1)35;

负载强度:高频冲击下抗拉强度需≥485MPa,避免筋条断裂56;

工作温度:持续高频升温需耐受800℃瞬时高温,选用热稳定性强的钛合金

二、核心材质选择策略

根据性能和成本平衡,钛合金类型需匹配高频特性:

TA2工业纯钛:

纯度99.3%,铁含量0.3%,抗疲劳极限300MPa(10⁷次循环),阻尼特性吸收振动能量,适合发动机叶片、超声波焊头56;

成本较低(约¥100-275元/件),适用于消费电子或汽车高频工装35。

β型钛合金(如TB5/TB6):

冷加工性能优,抗疲劳强度1035MPa,适配航空紧固件或军用高频设备34;

全材质成本¥950元起,推荐军工或超精密场景34。

TC4(Ti-6Al-4V):

α+β型结构,耐温350℃,强度370MPa以上,适合中频混合焊接治具36;

需热镦工艺(800-950℃),加工成本增加30%36。

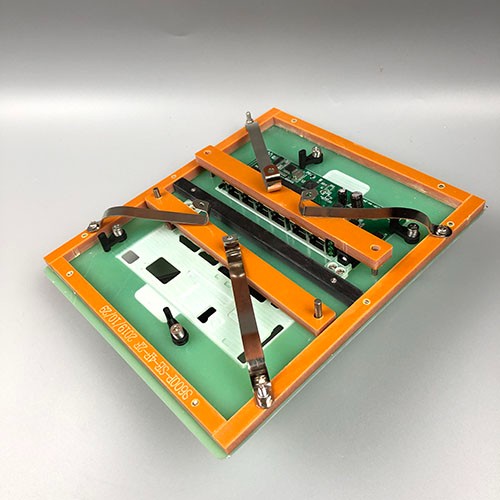

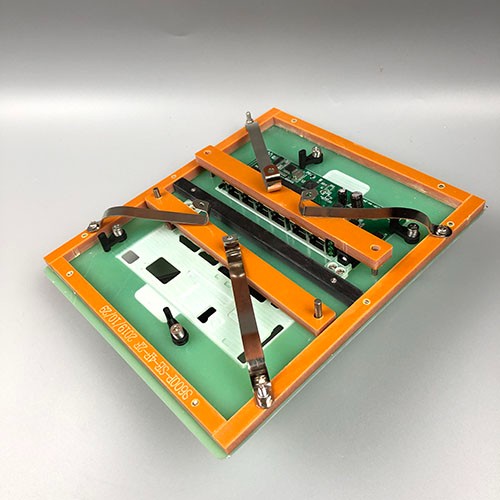

三、定制流程与工艺优化

定制高频治具需严格遵循设计规范:

数据提交:提供GERBER文件定位焊点,PCBA实物测量元件高度,BOM表区分保护区域7;

结构设计:采用阶梯式限位销控制PCB高度,模块化散热通道确保温度均匀性(变形率<0.05%)6;

工艺选择:

局部镶嵌钛合金降低成本(如插件密集区用TA2模块)3;

真空扩散焊接保障基材无缝结合,避免高频振动下开裂